為什么砂廠選擇液壓對輥制砂機處理回料?看這三大核心優勢

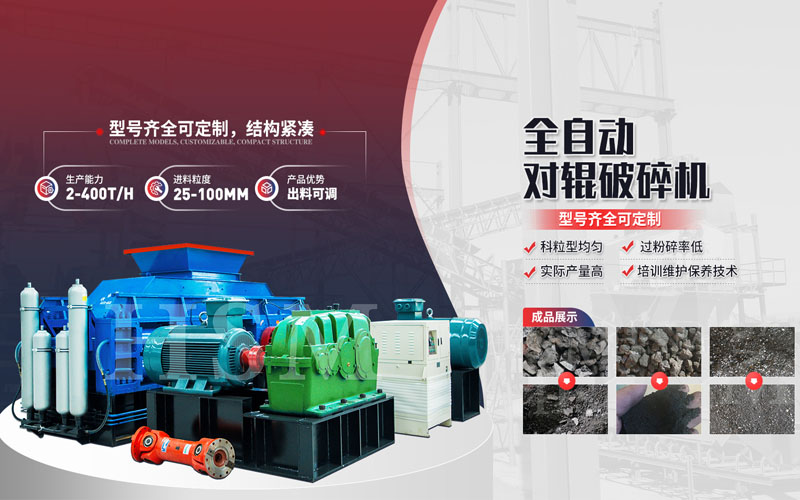

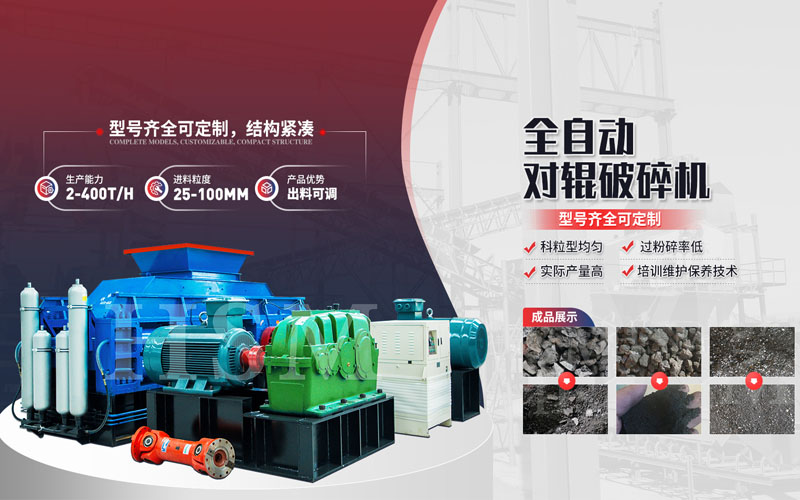

在砂石骨料行業,生產效率與成本控制是決定企業競爭力的核心要素。其中,如何高效、經濟地處理制砂過程中產生的“回料”(即粒型不合格或粒徑超標的返工物料),一直是困擾眾多砂廠的難題。傳統的處理方式往往效率低下、能耗高、設備磨損嚴重。而近年來,液壓對輥制砂機憑借其獨特的工作原理和良好的性能表現,正迅速成為砂廠處理回料的優選設備。其核心優勢可歸結為三大方面:粒型優化、高效節能、智能保護。

一、粒型優化:從“回料”到“精品”的蛻變

回料之所以成為“回料”,很大程度上是因為其粒型不佳,針片狀含量高,不符合建筑用砂的級配要求。而液壓對輥制砂機采用**“擠、碾、搓”** 的層壓破碎原理,與傳統的“擊、打、撞”式破碎(如沖擊破)有著本質區別。

工作原理:物料進入兩個相向旋轉的輥子之間,在強大的液壓壓力作用下,被擠壓、碾壓、搓揉。這種破碎方式更接近于“石料撞石料”的自然破碎過程,能有效減少針片狀顆粒的產生,使破碎后的砂石顆粒更加飽滿、圓潤,粒型接近立方體。

對回料的處理效果:對于粒徑偏大或含有較多針片狀的回料,液壓對輥制砂機能夠精準地對其進行二次整形。經過處理后,回料的粒型得到改善,針片狀含量大幅降低,完全可達到或接近成品砂的標準,實現了“變廢為寶”,直接回流到成品系統,較大提高了成品砂的合格率和整體質量。

二、高效節能:低耗高產,降低運營成本

砂廠的運營成本中,能耗和易損件更換費用占了相當大的比重。液壓對輥制砂機在這兩方面表現良好。

低能耗:由于其層壓破碎原理,物料在破碎腔內受到的是持續、均勻的壓力,能量利用率遠高于沖擊式破碎。同時,設備運行轉速相對較低,電機功率需求小。同等處理能力下,液壓對輥制砂機的能耗可比傳統制砂設備降低30%-50%,長期運行可為企業節省巨額電費。

低磨損、長壽命:對輥表面通常采用高耐磨合金材料堆焊或鑲嵌硬質合金輥齒,耐磨性強。更重要的是,層壓破碎減少了物料與輥子之間的高速撞擊和摩擦,使得輥子磨損均勻且緩慢。這不僅延長了輥子的使用壽命(可達數千小時),也大幅降低了易損件的更換頻率和維護成本,減少了停機時間,保障了生產的連續性。

三、智能保護:液壓系統保駕護航,實現無憂運行

液壓調整與補償:隨著輥子的磨損,輥縫會逐漸變大,影響出料粒度。液壓系統可實時、精準地調整兩個輥子之間的間隙,確保出料粒度始終保持在設定范圍內。同時,系統還能根據物料硬度和給料情況自動進行壓力補償,維持良好的破碎效果,實現智能化、精細化的生產控制。

綜上所述,液壓對輥制砂機以粒型整形能力、顯著的節能降耗優勢以及智能化的液壓保護系統,契合了砂廠處理回料的核心需求。它不僅能將“回料”高效轉化為高品質的成品砂,提升資源利用率和產品附加值,更能通過降低能耗和維護成本,為砂廠帶來可觀的經濟效益。在追求高質量、低成本、智能化的現代砂石骨料生產趨勢下,選擇液壓對輥制砂機處理回料,已成為越來越多砂廠提升核心競爭力的明智之舉。